氧化铝陶瓷在制砂机设备中提升使用寿命的应用

在建筑、公路、铁路等基础设施建设领域,砂石作为不可或缺的原材料,其质量和产量直接影响工程进度与质量。制砂机作为生产砂石的核心设备,在高速运转和高强度的物料冲击下,设备部件磨损严重,频繁更换部件不仅增加成本,还降低生产效率。近年来,氧化铝陶瓷凭借优异的性能应用于制砂机设备,有效提高了设备的使用寿命,为砂石生产行业带来新的突破。

氧化铝陶瓷具有诸多优良特性,使其成为提升制砂机使用寿命的理想材料。它的硬度极高,莫氏硬度达到 9 级,能够有效抵御砂石物料在破碎、研磨过程中产生的剧烈冲击和摩擦。同时,氧化铝陶瓷的耐磨性极佳,是普通金属材料的数十倍甚至上百倍,能极大减缓制砂机部件的磨损速度。此外,该陶瓷还具备良好的化学稳定性,不易与砂石中的化学物质发生反应,在复杂工况下依然能保持稳定性能。

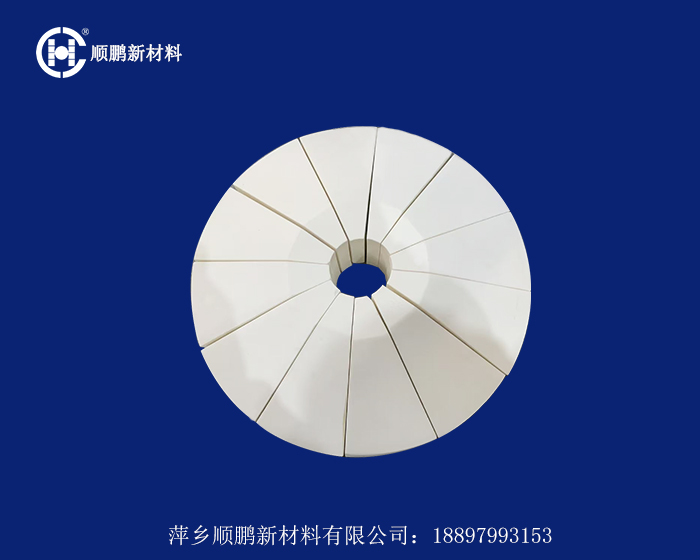

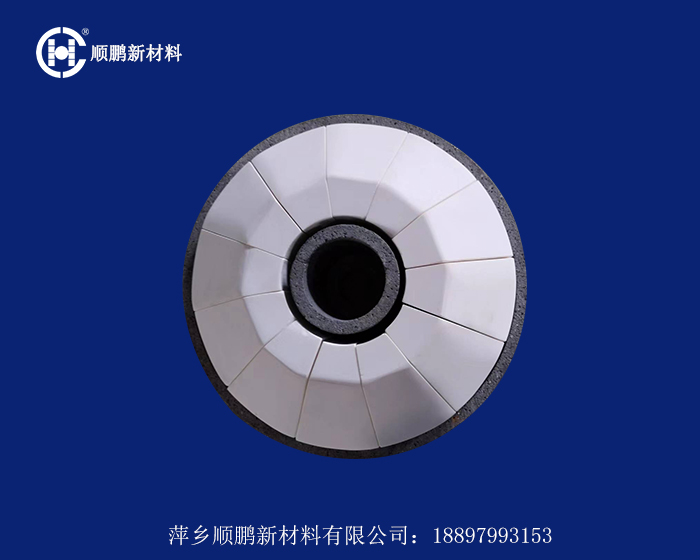

制砂机的叶轮、涡动破碎腔、分料锥等部件是磨损的 “重灾区”。叶轮在高速旋转过程中,砂石物料不断对其表面进行冲刷和撞击,传统金属材质的叶轮磨损极快。通过在叶轮表面粘贴或镶嵌氧化铝陶瓷片,能够形成坚固的防护层。这些陶瓷片紧密排列,如同给叶轮穿上一层坚硬的 “铠甲”,有效分散和缓冲物料的冲击力,显著降低叶轮的磨损程度,使其使用寿命延长 3 - 5 倍。

涡动破碎腔是砂石物料发生破碎、研磨的关键区域,内部的高浓度物料流持续对腔壁产生磨损。将氧化铝陶瓷板通过特殊工艺固定在涡动破碎腔内壁,陶瓷板的光滑表面能减少物料与腔壁的摩擦阻力,降低磨损;其高硬度特性则可抵御物料的强烈冲击,防止腔壁出现凹坑、破损等情况,从而将涡动破碎腔的使用寿命从原本的几个月提升至 2 - 3 年。

分料锥位于制砂机物料入口处,承担着均匀分配物料的作用,长期受到物料的冲击和刮擦,磨损严重。采用高温烧结的氧化铝陶瓷分料锥替代传统金属分料锥,使用寿命明显提高。其优异的耐磨性能使分料锥在长时间使用后依然能保持良好的形状和性能,有效保障制砂机的进料均匀性和生产稳定性,使用寿命也得到大幅提升。

氧化铝陶瓷在制砂机设备中的应用,有效解决了设备部件磨损严重的难题,大幅提高了制砂机的使用寿命,降低了设备维护成本和停机时间,显著提升了砂石生产的效率和经济效益。随着技术的不断发展和创新,氧化铝陶瓷有望在制砂机设备中得到更广泛、更深入的应用,推动砂石生产行业向高效、节能、稳定的方向持续发展。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号