氧化铝耐磨陶瓷:煤炭行业高效运行的坚实守护者

在煤炭行业的复杂生产流程中,设备面临着极为严苛的磨损工况,从煤炭的开采、运输到加工环节,磨损问题不仅影响设备的正常运行,降低生产效率,还大幅增加了企业的运营成本。氧化铝耐磨陶瓷凭借其卓越的耐磨性能、高硬度以及良好的化学稳定性,成为煤炭行业应对磨损挑战的理想解决方案,在多个关键领域发挥着不可替代的作用。

煤炭开采环节:掘进与采煤设备的耐磨利器

在煤炭开采过程中,掘进机和采煤机是核心设备,其截齿、滚筒等部件直接与煤层及岩石接触,承受着巨大的冲击力和摩擦力。传统的金属材料在这些极端工况下,磨损速度极快,频繁更换部件不仅耗费大量时间和人力,还会导致设备停机时间增加,严重影响开采进度。

氧化铝耐磨陶瓷的应用为这一难题提供了有效解决途径。通过将氧化铝耐磨陶瓷片以先进的镶嵌或粘结工艺固定在截齿和滚筒表面,形成一层坚固的耐磨防护层。氧化铝陶瓷的高硬度(莫氏硬度可达9 级)使其能够轻松抵御煤层中夹杂的坚硬岩石颗粒的刮擦和冲击,大大延长了截齿和滚筒的使用寿命。实际应用数据显示,采用氧化铝耐磨陶瓷防护的截齿,其使用寿命相比传统金属截齿可提高3 - 5 倍,有效减少了设备停机维护次数,显著提升了煤炭开采效率。

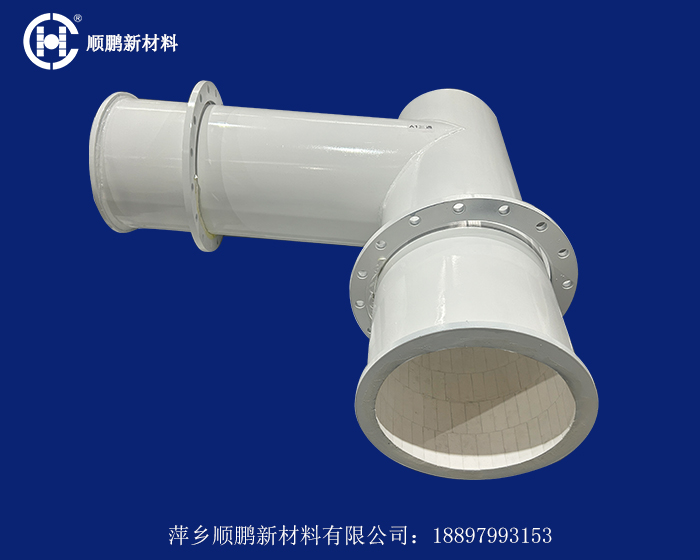

煤炭洗选环节:洗选设备的耐磨增效

煤炭洗选是提高煤炭质量、满足不同用户需求的重要环节。在洗选过程中,洗选设备如跳汰机、重介质分选机等,其筛板、溜槽等部件长期受到煤炭和水流的冲刷以及煤泥的磨损,容易出现磨损、腐蚀等问题,影响洗选效果和设备正常运行。

氧化铝耐磨陶瓷凭借其耐磨、耐腐蚀的特性,成为洗选设备耐磨防护的理想材料。将氧化铝耐磨陶瓷板制作成筛板或安装在溜槽内壁,能够有效抵抗煤炭和水流的冲刷以及煤泥的磨损,保证洗选设备的正常运行。与传统的金属筛板相比,氧化铝陶瓷筛板具有更高的开孔率和更精确的筛分精度,能够提高煤炭的洗选效率和质量。同时,其耐磨性能使得筛板的使用寿命大幅延长,减少了筛板的更换频率,降低了生产成本。在重介质分选机中,氧化铝耐磨陶瓷溜槽的应用能够有效防止煤泥对溜槽的磨损和堵塞,确保重介质循环系统的稳定运行,提高分选效果。

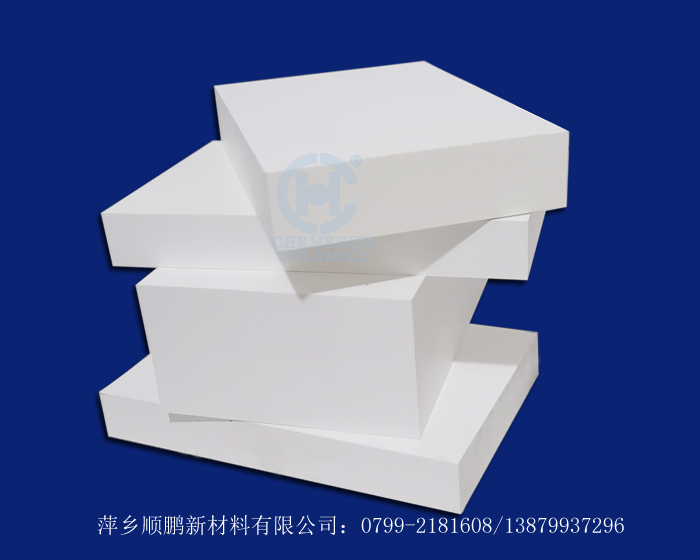

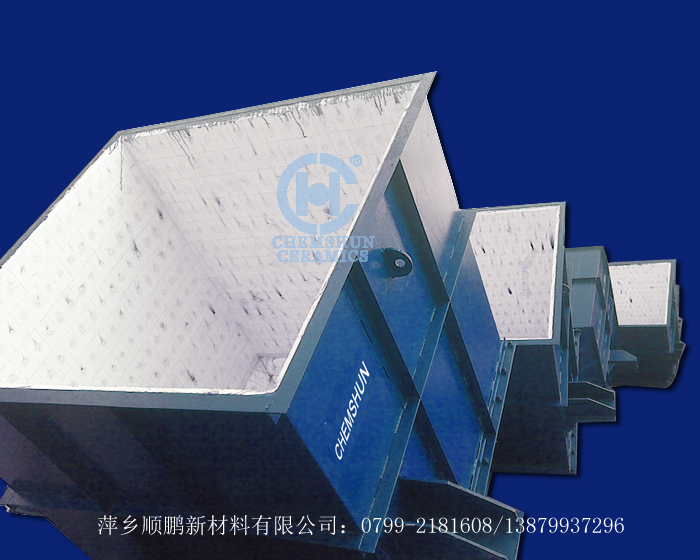

煤炭储存环节:储煤设施的耐磨防护

煤炭在储存过程中,由于煤炭的流动和堆积,储煤仓、卸煤沟等设施的内壁会受到煤炭的摩擦和冲击,导致内壁磨损、剥落,影响储煤设施的使用寿命和安全性。此外,煤炭中的水分和杂质还可能对金属材质的储煤设施产生腐蚀作用,进一步缩短其使用寿命。

氧化铝耐磨陶瓷在储煤设施的耐磨防护中发挥着重要作用。通过在储煤仓、卸煤沟等设施的内壁粘贴氧化铝耐磨陶瓷片,形成一层坚固的耐磨防护层,能够有效抵抗煤炭的摩擦和冲击,防止内壁磨损和剥落。同时,氧化铝陶瓷的化学稳定性使其不受煤炭中水分和杂质的影响,不会发生腐蚀现象,大大延长了储煤设施的使用寿命。此外,氧化铝陶瓷表面光滑,不易粘附煤炭,减少了煤炭在储存过程中的挂壁现象,提高了储煤设施的利用率。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号