氧化铝耐磨陶瓷:以硬核实力重塑工业耐磨新标杆

在工业领域,磨损是材料失效的头号杀手,每年因磨损造成的经济损失高达数千亿元。当传统金属材料在严苛工况下逐渐力不从心时,氧化铝耐磨陶瓷凭借其超硬、超耐磨、耐腐蚀、耐高温的四大核心特性,正以材料革命的姿态,成为高端装备制造、矿山机械、电力能源等行业的首选解决方案。

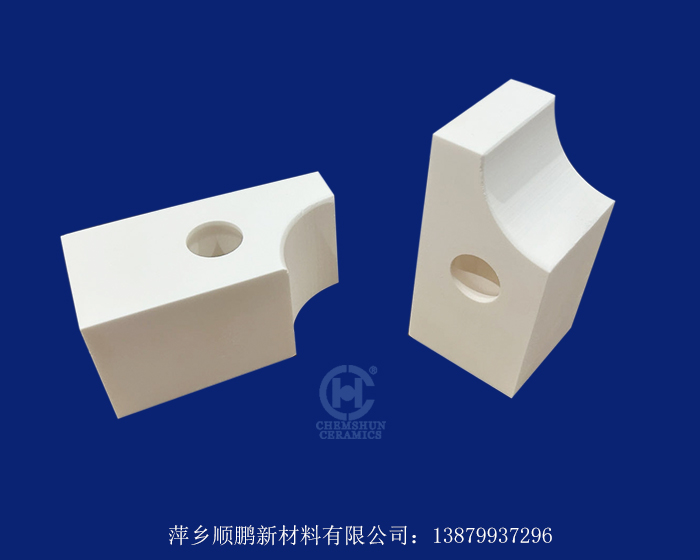

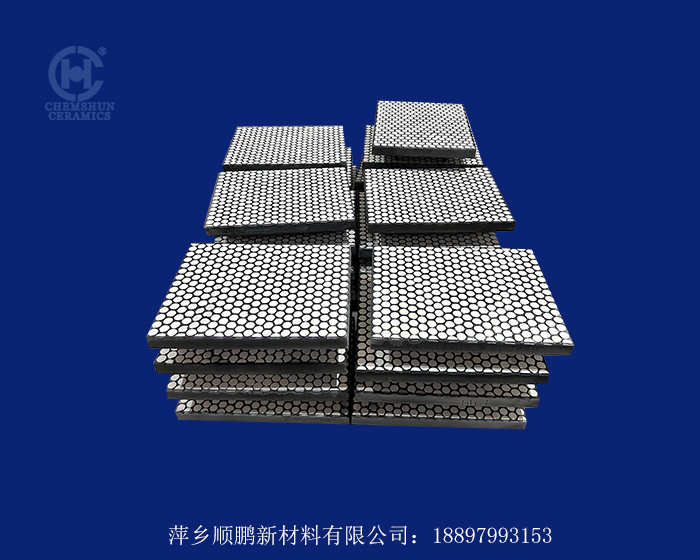

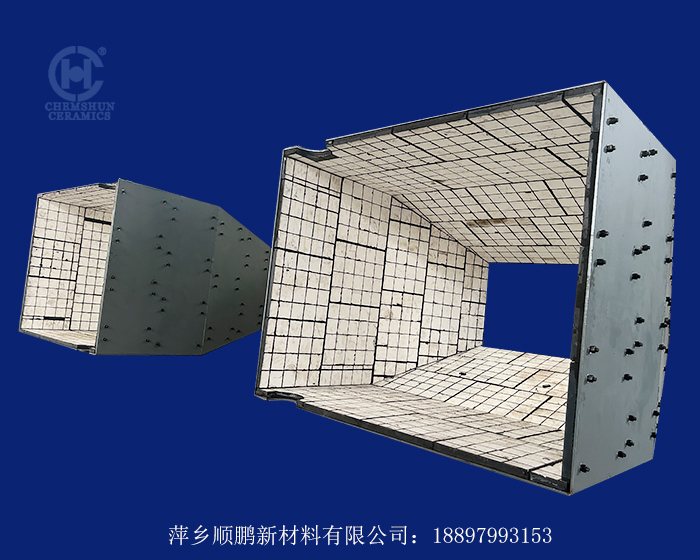

一、硬度堪比金刚石,耐磨性能碾压金属 氧化铝陶瓷的莫氏硬度高达9级(仅次于金刚石),其微观结构由致密的α-Al?O?晶粒组成,形成类似铠甲的硬质相分布。实验数据显示:在相同工况下,氧化铝陶瓷的耐磨性是锰钢的10倍以上,是高铬铸铁的5倍。例如,在水泥行业立磨辊套的应用中,传统金属辊套平均寿命仅3个月,而氧化铝陶瓷辊套可连续运行18个月以上,维护成本直降70%。这种以硬克硬的特性,使其成为处理矿石、煤粉、水泥等高磨损介质的理想材料。

二、耐腐蚀性突破金属局限,开启全工况应用 金属材料在酸性、碱性或盐雾环境中极易发生电化学腐蚀,而氧化铝陶瓷化学性质稳定,除氢氟酸外,可耐受绝大多数酸、碱及有机溶剂的侵蚀。在化工泵、阀门、管道等场景中,氧化铝陶瓷部件的耐腐蚀性是316L不锈钢的30倍以上。某石化企业反馈:采用氧化铝陶瓷衬里的反应釜,在浓硫酸环境中连续运行5年仍无腐蚀痕迹,而传统搪瓷设备平均寿命不足2年。这种全工况适应能力,彻底解决了金属材料怕酸、怕碱、怕盐的痛点。

三、耐高温性能突破极限,赋能极端环境 氧化铝陶瓷的熔点高达2072℃,且在高温下仍能保持优异的机械性能。在1000℃高温环境中,其强度衰减不足15%,而金属材料在此温度下早已软化失效。这一特性使其在钢铁冶金、火力发电、航空航天等领域大放异彩:某钢铁企业高炉溜槽采用氧化铝陶瓷衬板后,使用寿命从3个月延长至2年;航天发动机燃烧室喷嘴使用氧化铝陶瓷后,耐高温冲刷性能提升3倍,为火箭推进系统可靠性提供关键保障。

四、轻量化设计颠覆传统,节能增效显著 氧化铝陶瓷密度仅为3.65g/cm³,约为钢铁的1/2。在需要减重增效的场景中(如高速旋转部件、精密传动系统),替换金属材料可显著降低能耗。某风电企业将齿轮箱轴承套从金属改为氧化铝陶瓷后,整机重量减轻15%,年发电量提升8%,同时因耐磨性提升,维护周期从每年2次延长至5年一次,全生命周期成本降低60%。这种轻而强的特性,正推动工业装备向绿色低碳方向升级。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号