耐磨陶瓷在冶金行业的应用:突破传统局限,构建绿色高效生产体系

在冶金工业中,高温、高压、强腐蚀及高速磨损的复杂工况对设备材料提出了严苛要求。作为国内耐磨陶瓷领域的领军企业,萍乡顺鹏新材料有限公司凭借自主研发的高性能陶瓷材料及系统解决方案,成功破解冶金行业的 “耐磨难题”,为钢铁、有色金属等领域的提质增效与绿色转型提供关键支撑。

一、冶金行业耐磨痛点与陶瓷解决方案

冶金生产流程中,矿石破碎、高温熔炼、炉渣处理及烟气净化等环节普遍存在设备磨损严重、维护成本高、停机损失大等问题。传统材料(如高锰钢、铸石、橡胶)在耐磨性、耐高温性及耐腐蚀性上难以满足长期需求。顺鹏新材料通过材料创新与工艺优化,推出三大核心解决方案:

-

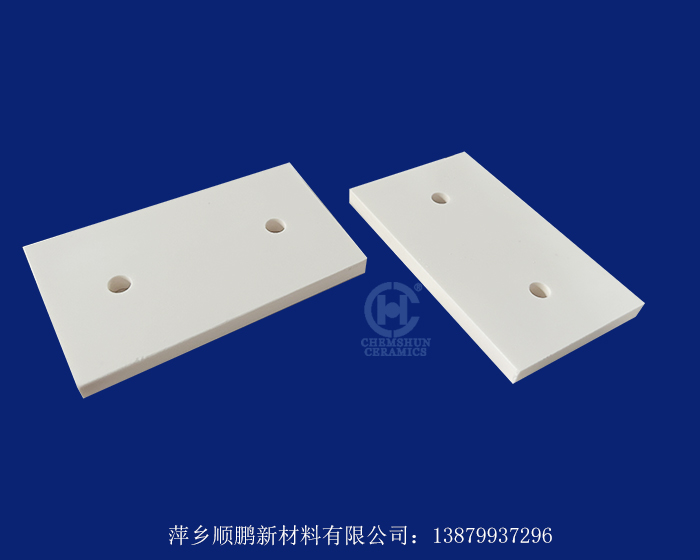

超硬耐磨陶瓷衬板:采用 92% 以上高纯度氧化铝陶瓷,洛氏硬度 HRA85-90,耐磨性能是高锰钢的 200 倍,可显著延长破碎设备(如颚式破碎机、圆锥破)使用寿命;

-

耐高温陶瓷复合管:内层为刚玉陶瓷,外层为碳钢,一体化管道设计,解决矿浆输送管道的磨损与腐蚀问题;

-

惰性氧化铝瓷球:

-

作为冶金炉内衬及催化剂载体,其低导热性与高化学稳定性可降低能耗并延长炉体寿命。

二、核心应用场景与技术优势

1. 矿石破碎与研磨系统

-

问题:矿石硬度高(如铁矿石莫氏硬度 5-6),破碎机衬板磨损导致频繁停机。

-

陶瓷方案:

-

顺鹏研发的 “干法高强陶瓷研磨体” 替代传统钢球,密度仅为钢的 1/2,但耐磨性提升 15 倍,节电率达 30%;

-

陶瓷衬板通过等静压成型与精密烧结工艺,实现毫米级贴合,减少物料滞留与设备振动。

-

2. 烟气净化与环保系统

-

问题:烧结机烟气含尘量高(100-300mg/m³),除尘设备滤袋与管道磨损严重。

-

陶瓷方案:

-

使用陶瓷复合管道,具备高耐磨性、耐高温、耐腐蚀,使用寿命比普通钢管延长 8 倍。

-

-

-

三、典型案例:技术落地与经济效益

某大型钢铁企业烧结矿输送系统

-

改造前:Φ800mm 碳钢管道年磨损量达 30mm,年更换成本超 500 万元。

-

改造后:内衬顺鹏陶瓷复合管,磨损量降至 0.3mm / 年,维护周期从 3 个月延长至 2 年,年综合成本降低 70%。

-

-

结语

耐磨陶瓷在冶金行业的应用,不仅是材料的升级,更是生产模式的革新。顺鹏新材料以 “材料 + 工艺 + 服务” 的一体化解决方案,推动冶金工业向高效、低碳、智能化方向迈进。未来,耐磨陶瓷将在冶金高端装备领域持续创造新价值。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号