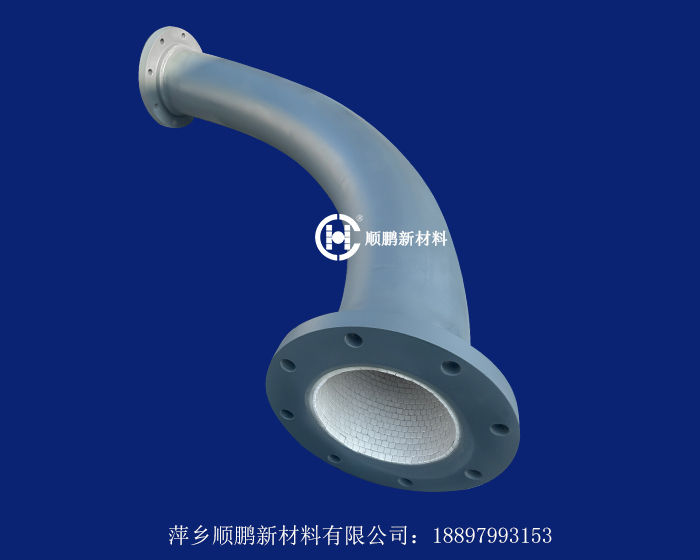

氧化铝耐磨陶瓷内衬:管道抗磨损技术的革命性突破

在工业输送领域,管道系统的磨损问题长期困扰着矿山、电力、化工等行业。传统金属或塑料管道在高速颗粒冲刷、腐蚀性介质侵蚀等复杂工况下,往往面临寿命短、维护成本高、停机频繁等痛点。而氧化铝陶瓷内衬技术的出现,通过材料科学与工程设计的创新结合,为管道耐磨防护提供了高效解决方案。

一、材料特性解析:氧化铝陶瓷的“硬核”优势

氧化铝陶瓷(Al?O?陶瓷)凭借其独特的物理化学性质,成为工业耐磨领域的明星材料:

超高硬度:氧化铝陶瓷的洛氏硬度高达HRA85-90,莫氏硬度9级(仅次于金刚石),可有效抵抗颗粒物料的冲击磨损。在同等工况下,其耐磨性能是锰钢的10倍以上。

化学稳定性:耐酸碱腐蚀性能优异,pH耐受范围广(2-14),适用于含腐蚀性介质的浆料输送。

轻量化设计:密度仅为钢铁的1/3,减轻管道整体重量,降低支撑结构负荷。

耐高温性:长期工作温度可达1600℃,短时耐受1800℃高温,适应极端工况。

二、技术升级:从材料到结构的多维创新

现代氧化铝陶瓷内衬技术通过工艺优化与结构设计,突破传统陶瓷易脆的局限:

微晶结构强化:采用高纯度(92%-99% Al?O?)原料及高温烧结工艺,形成致密微晶结构,抗压强度≥850MPa,韧性显著提升。

模块化镶嵌技术:将陶瓷预制成弧形衬板或梯形衬板,通过高强度粘接剂或机械卡扣固定于管道内壁,形成连续保护层,抗冲击能力提升50%以上。

三、应用场景与经济效益

氧化铝陶瓷内衬已广泛应用于高磨损场景:

矿山行业:尾矿输送管道、选煤溜槽等,寿命延长3-5倍,减少因管道破裂导致的停工损失。

火电行业:锅炉除灰系统、煤粉输送管道,耐飞灰冲刷性能提升,年维护成本降低40%。

化工行业:酸碱性浆料输送管道,避免金属管道腐蚀泄漏风险,保障生产安全。

案例数据:某铁矿选厂在直径800mm的主输送管道内衬10mm厚氧化铝陶瓷后,原每年更换2次的钢管延长至5年无需大修,综合成本下降60%。

结语

氧化铝耐磨陶瓷内衬技术不仅解决了管道磨损的行业难题,更通过材料性能与工程设计的深度协同,为工业设备的长周期、低成本运行提供了可靠保障。在智能化与可持续发展的双重驱动下,这一技术将持续推动输送系统的革新,成为高端装备制造的重要支撑。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号