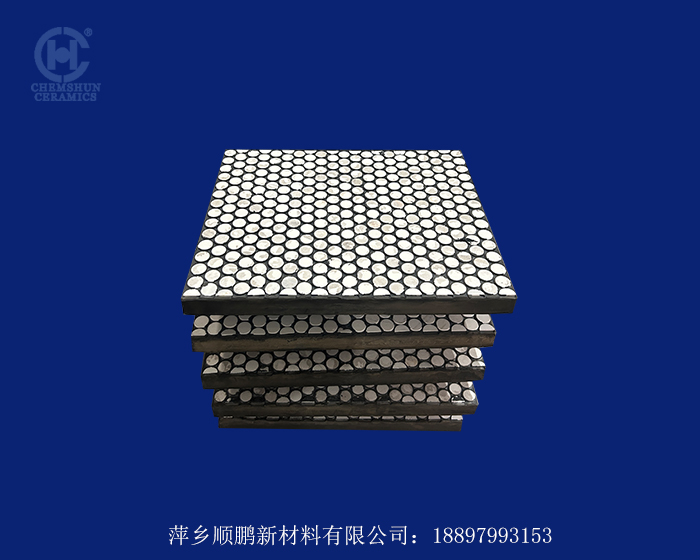

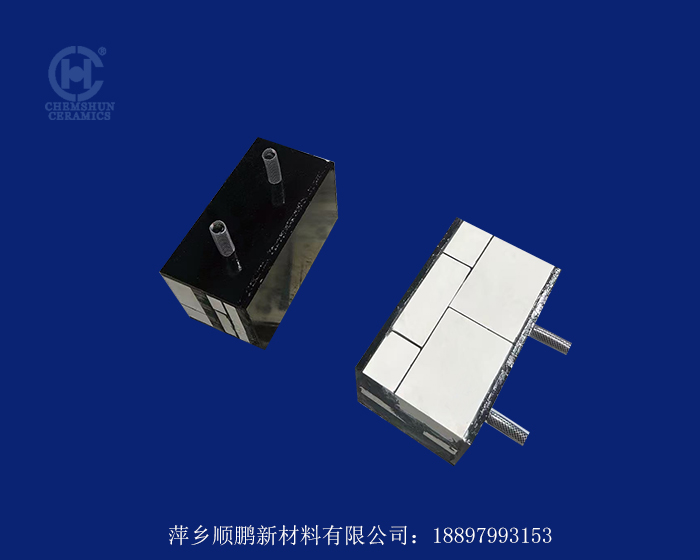

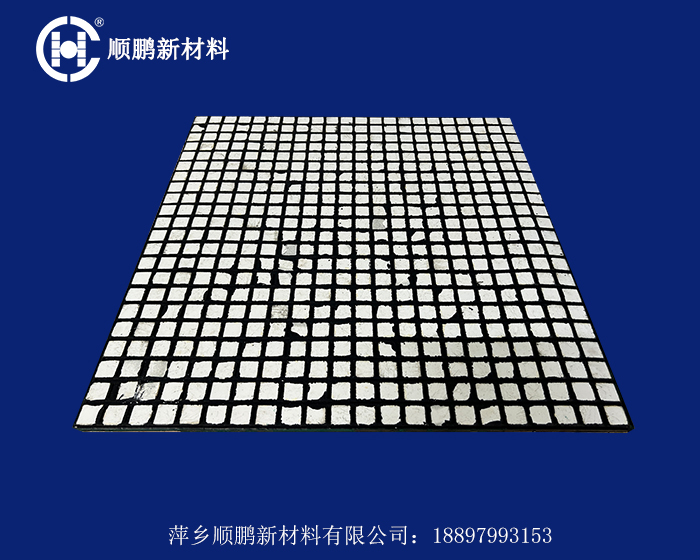

橡胶陶瓷复合衬板的特点解析

橡胶陶瓷复合衬板是一种结合氧化铝陶瓷优异耐磨性能与橡胶弹性缓冲特性的高性能复合材料,广泛应用于火电、钢铁、矿山、水泥等重工业领域的高磨损场景。以下是其核心特点的详细介绍:

1. 卓越的耐磨性能

氧化铝陶瓷作为衬板的主体材料,其氧化铝(Al?O?)含量通常≥92%,部分高纯度产品可达95%以上。通过高温(1700°C)烧结工艺,陶瓷层硬度达到洛氏硬度HRA 85-90,仅次于金刚石,耐磨性远超传统金属材料。例如,其耐磨性相当于锰钢的266倍、高铬铸铁的171.5倍。这一特性使其在输煤系统、磨煤机、料斗等长期受物料冲刷的设备中,寿命可延长10倍以上。

2. 优异的抗冲击与缓冲性能

橡胶层通过硫化工艺与陶瓷紧密结合,赋予衬板出色的抗冲击能力。橡胶的弹性可有效缓冲大块物料(如矿石、煤炭)从高空坠落的冲击力,减少陶瓷碎裂风险。例如,硫化后的衬板即使弯曲360°,陶瓷也不会脱落。同时,橡胶层还能降低物料输送时产生的噪音和振动,提升设备运行稳定性。

3. 耐极端温度与化学腐蚀

耐温性:陶瓷层可长期耐受0~250℃的高温,而橡胶层通过特殊配方改性,可在-50℃至100℃(部分耐热型橡胶可达250℃)范围内保持弹性,避免老化或脆化。

耐腐蚀性:陶瓷具有耐酸碱性特点,可抵抗弱酸、弱碱及化学介质的侵蚀,适用于化工、冶金等腐蚀性环境。

4. 轻量化与施工便捷性

氧化铝陶瓷密度为3.5~3.9 g/cm³,仅为钢铁的一半,可显著减轻设备负荷。衬板采用模块化设计(如300×300 mm或500×500 mm规格),支持切割、扭曲以适应异形设备安装,减少施工间隙,降低堵料风险。

5. 经济性与长寿命

橡胶层的老化年限≥15年,陶瓷层在常规工况下使用寿命可达10年以上,大幅减少设备停机维护频率及更换成本。例如,在电厂输煤系统中,衬板可将磨煤机寿命延长2~3年。

应用场景

该衬板广泛应用于以下场景:

能源行业:火力发电厂的输煤管道、磨煤机内衬;

冶金行业:高炉料仓、烧结厂输料槽;

矿山与水泥:破碎机溜槽、选粉机内衬;

化工与港口:腐蚀性介质输送管道、码头卸料设备。

总结

橡胶陶瓷复合衬板凭借氧化铝陶瓷的极致耐磨性与橡胶的弹性缓冲,解决了传统材料在重载、高冲击、腐蚀性环境中的短板。其科学的结构设计与先进的制造工艺(如等静压成型、超高温烧结)进一步提升了综合性能,成为现代工业设备防磨领域的优选解决方案。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号