耐磨陶瓷替代传统钢板:大幅提升设备防磨性的革新之路

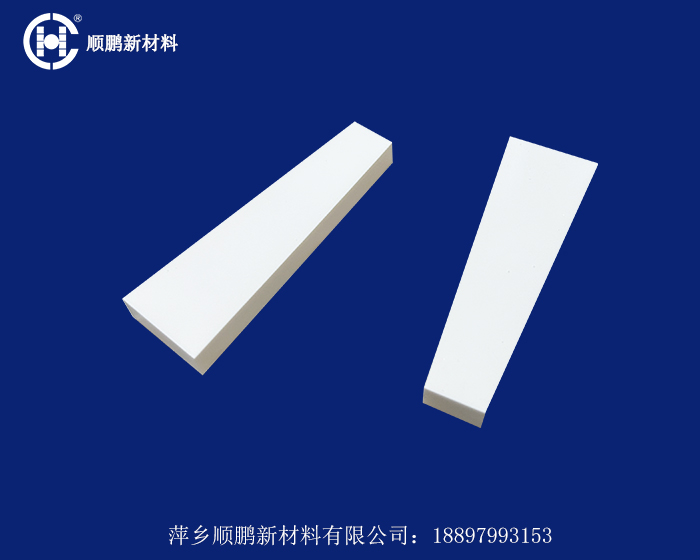

从材料本质来看,耐磨陶瓷与传统钢板的防磨性能存在代际差异。传统钢板(如高锰钢、耐磨钢)的莫氏硬度通常为 5-6 级,而氧化铝耐磨陶瓷的莫氏硬度高达 9 级,硬度是钢板的 3 倍以上。在耐磨性方面,实验室数据显示,氧化铝陶瓷的耐磨性是高锰钢的 20-30 倍,是普通钢板的 50 倍以上。这意味着在同等工况下,采用陶瓷衬板的设备磨损速度仅为钢板设备的 1/20,从根源上解决了钢板 “易磨损、勤更换” 的痛点。

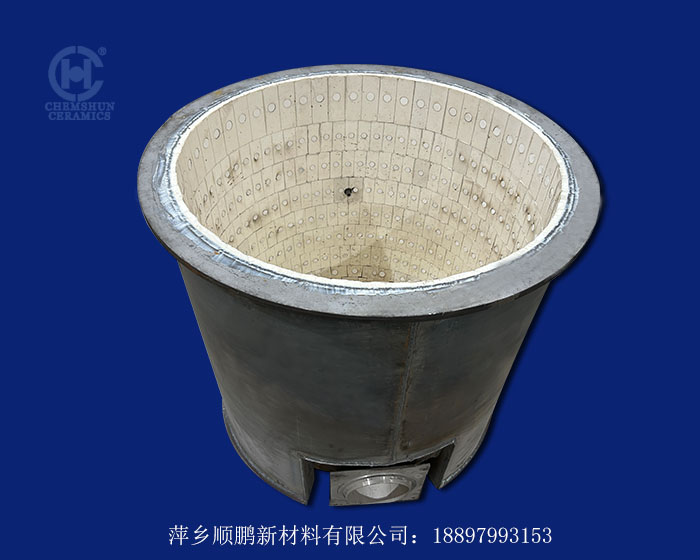

在实际应用中,耐磨陶瓷替代钢板带来的防磨性提升体现在多个维度。以矿山行业的头部漏斗为例,传统钢板漏斗在输送大块矿石时,因物料冲击和摩擦,平均 3-6 个月就会出现局部磨穿,每年需更换 2-4 次,每次更换耗时 1-2 天。改用 10mm 厚的氧化铝陶瓷衬板后,漏斗内壁的抗冲击和耐磨性大幅增强,即使面对日均数千吨矿石的持续冲刷,使用寿命仍能延长至 3-5 年,更换频率降低 90% 以上,且陶瓷表面光滑,减少了物料滞留导致的局部过度磨损。

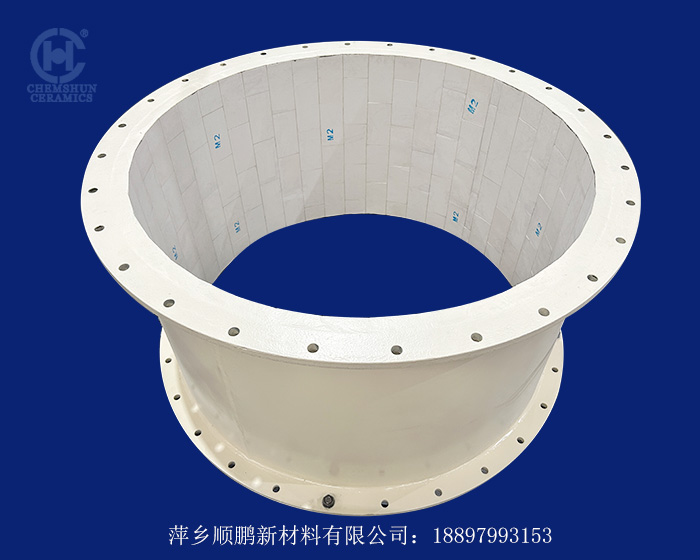

对于输送管道这类高流速磨损设备,传统钢板管道的短板更为明显。在煤粉、矿浆等介质的高速流动下,钢板管道的弯头、变径处往往因湍流冲刷形成 “磨蚀空洞”,平均寿命不足 1 年。而内衬耐磨陶瓷的复合管道,利用陶瓷的高耐磨性抵抗介质冲刷,弯头部位寿命可达 5 年以上,且陶瓷的光滑表面降低了流体阻力,使管道能耗降低 10%-15%。某电厂的实践数据显示,将煤粉输送管道从钢板材质改为陶瓷复合材质后,每年减少管道更换费用 60 万元,因漏粉导致的停机损失降低 90%。

在研磨设备衬板领域,耐磨陶瓷对钢板的替代堪称 “颠覆性升级”。球磨机的传统锰钢衬板,在钢球与物料的研磨作用下,年磨损量可达 50-100mm,需每年停机更换 1-2 次,不仅影响生产连续性,还因金属碎屑混入物料降低产品纯度。采用 92% 氧化铝陶瓷衬板后,年磨损量仅为 2-3mm,使用寿命延长至 5-8 年,且陶瓷的化学稳定性避免了金属污染,使矿粉、水泥等产品的纯度提升 2%-3%。某水泥厂的球磨机改造后,衬板更换周期从 10 个月延长至 6 年,累计减少停机时间 120 天 / 年,直接经济效益超 300 万元。

耐磨陶瓷替代钢板的优势还体现在轻量化与适应性上。陶瓷的密度仅为钢板的 1/3,在大型设备(如长距离溜槽、振动筛)上应用时,可减少设备承重负荷,降低驱动能耗。同时,陶瓷的耐腐蚀性(可耐受酸碱介质)和耐高温性(长期使用温度达 1000℃以上),使其能在钢板易被腐蚀、高温软化的工况下稳定工作。例如,在冶金行业的高温渣浆溜槽中,钢板因高温氧化和渣浆腐蚀,寿命仅 2-3 个月,而陶瓷衬板可在 800℃环境下保持稳定性能,寿命延长至 2 年以上。

综上所述,耐磨陶瓷对传统钢板的替代,并非简单的材料更换,而是通过材料性能的跨越式提升,从根本上解决了设备磨损难题。它不仅大幅延长了设备寿命、降低了维护成本,更通过提升生产连续性和产品纯度,为企业创造了多元价值。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号