氧化铝陶瓷的耐高温特性以及应用

在材料科学不断发展的今天,氧化铝陶瓷凭借其独特的耐高温特性,成为众多高温工业领域的 “宠儿”。从基础的化学构成来看,氧化铝(Al2O3)的熔点高达 2054℃,这为氧化铝陶瓷奠定了耐高温的基础。而在实际制备过程中,通过先进的成型与烧结工艺,高纯度氧化铝原料转化为具有稳定晶体结构的陶瓷材料,使其耐高温性能得到进一步强化。

从微观视角深入探究,氧化铝陶瓷的晶体结构是其耐高温的关键所在。在这种结构中,原子间以强大的化学键紧密相连,形成稳固的晶格。当面临高温环境时,这些化学键能够有效阻碍原子因热能冲击而产生的剧烈运动,防止原子脱离晶格,从而维持陶瓷整体结构的稳定性。并且,氧化铝陶瓷在高温下化学性质十分稳定,与多数物质都难以发生化学反应,这也为其在高温环境下的长期使用提供了有力保障。

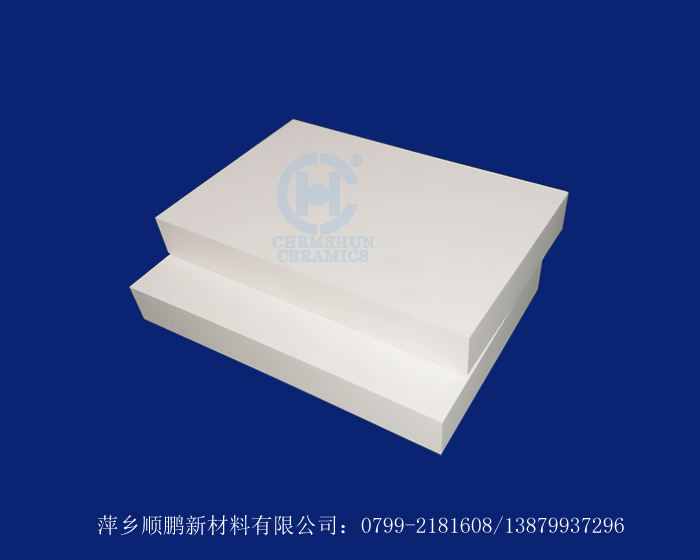

与常见材料相比,氧化铝陶瓷的耐高温优势极为突出。金属材料在高温下通常会出现强度降低、变形甚至熔化的情况,例如钢铁在 800℃以上强度就会大幅下降;高分子材料则会在高温中分解、挥发,失去原有的性能。而氧化铝陶瓷在 1600℃ - 1700℃的高温区间内,依然能保持较高的硬度和强度,耐磨性能也不受影响,其稳定性远超金属和高分子材料。

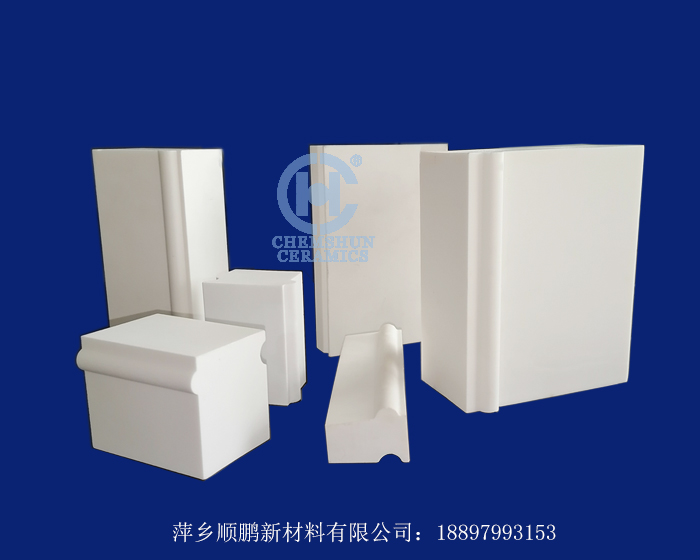

氧化铝陶瓷的耐高温特性,使其在众多行业中都发挥着不可或缺的作用。在冶金行业,高温炉的内衬、用于输送高温铁水和钢水的溜槽与管道,都采用氧化铝陶瓷制作。在 1500℃以上的高温环境下,它不仅能够抵御高温金属液体的冲刷和侵蚀,还能有效延长设备使用寿命,降低企业的设备维护成本和生产中断风险。

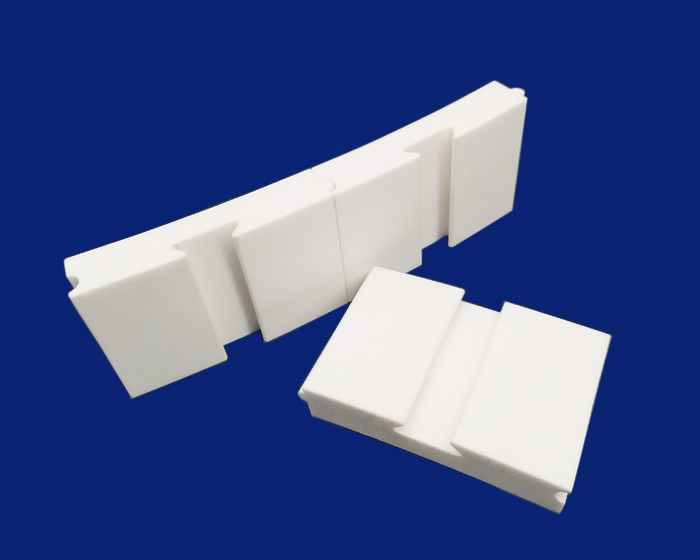

电力行业也是氧化铝陶瓷的重要应用领域。在锅炉内部,高温烟气裹挟着煤粉高速流动,对管道和内衬造成强烈磨损。氧化铝陶瓷制成的锅炉内衬和煤粉输送管道,凭借耐高温和耐磨的双重特性,能够在 1000℃ - 1200℃的环境中稳定运行,有效减少设备的磨损和更换频率,保障电力生产的连续性和稳定性。

化工领域同样离不开氧化铝陶瓷。在高温反应釜和换热器中,氧化铝陶瓷不仅要承受高温,还要抵御各种腐蚀性化学物质的侵蚀。在一些高温酯化反应中,反应温度高达 200℃ - 300℃,同时伴有强酸或强碱环境,氧化铝陶瓷凭借稳定的化学性质和耐高温性能,确保设备安全稳定运行,助力化工生产高效进行。

随着科技的进步,氧化铝陶瓷的制备工艺不断革新,其性能也在持续优化。未来,它有望在航空航天、新能源等新兴领域发挥更大作用,如用于制造航空发动机的高温部件、新能源电池的耐高温外壳等,为更多行业的发展提供强大的材料支撑。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号