耐磨陶瓷管道在锂电行业的应用与优势分析

摘要

随着锂电行业向高产能、高自动化方向快速发展,其生产流程中对输送管道的耐磨性、耐腐蚀性及稳定性提出了更高要求。耐磨陶瓷管道凭借其优异的材料性能和工程适应性,逐渐成为锂电材料输送系统的核心组件。

一、锂电行业对输送管道的核心需求

锂电生产涉及正负极材料制备、电解液输送、废料回收等关键环节,其输送介质具有以下特性:

1.高磨损性:锂辉石、石墨等固体颗粒在气力输送或浆料输送中易对管道内壁造成冲蚀;

2.化学腐蚀性:电解液中的有机溶剂(如DMC、EC)及锂盐(如LiPF6)对金属管道存在腐蚀风险;

3.洁净度要求:管道内壁需避免金属离子析出,防止污染电池材料;

4.高温工况:煅烧、烧结等工序涉及高温气体或浆料输送。

传统金属管道(如不锈钢、碳钢)在长期运行中易出现磨损穿孔、腐蚀泄漏等问题,导致生产中断及产品品质下降。因此,开发兼具耐磨、耐腐蚀、低污染的管道系统成为行业痛点。

二、耐磨陶瓷管道的技术特性

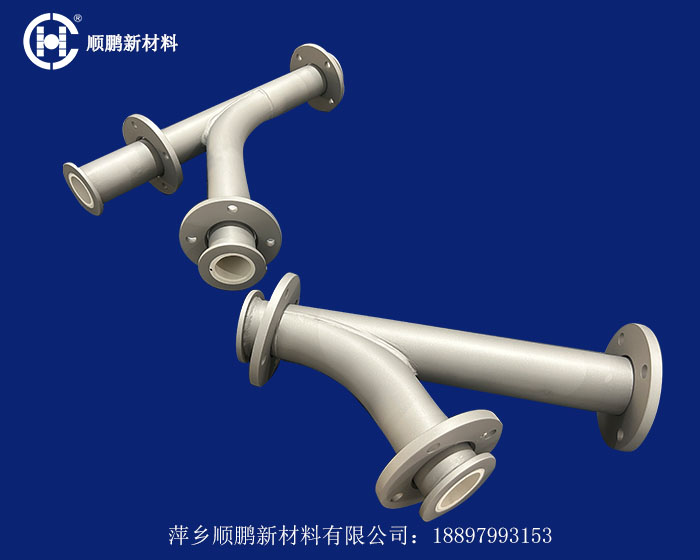

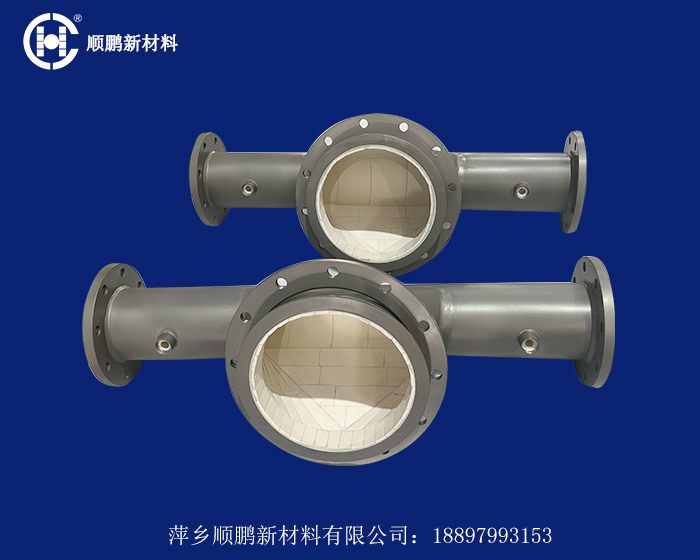

耐磨陶瓷管道以氧化铝(Al?O?)高性能陶瓷为内衬层,外层采用不锈钢的复合结构,其核心优势如下:

1. 卓越的耐磨性能

陶瓷材料硬度可达HRA85-90(莫氏硬度9级),是普通钢材的10倍以上。在锂辉石粉体输送试验中,陶瓷管道的磨损率仅为金属管道的1/20,显著延长使用寿命。

2. 优异的耐腐蚀性

陶瓷层化学稳定性高,对酸、碱、有机溶剂及锂盐溶液具有惰性,可避免电解液输送中的腐蚀问题,减少维护频次。

3. 低污染特性

陶瓷表面致密无孔隙,不易吸附杂质,且金属离子析出量低于0.1ppm,满足锂电材料对洁净度的严苛要求。

4. 耐高温与热震稳定性

氧化铝陶瓷可长期耐受1200℃高温,碳化硅陶瓷甚至可达1600℃,同时具备优异的抗热震性能,适应锂电烧结工序的急冷急热工况。

5. 轻量化与安装便利性

陶瓷管道密度仅为金属的1/3,可降低输送系统负荷;模块化设计支持快速拆装,减少停机时间。

三、锂电行业典型应用场景

1. 正极材料输送

在锂钴氧化物(LCO)、磷酸铁锂(LFP)等正极材料及石墨负极材料的干法/湿法输送中,陶瓷管道可有效抵御颗粒冲蚀,避免金属杂质混入,提升电池容量一致性。

2. 电解液循环系统

陶瓷管道内壁光滑(摩擦系数≤0.02),可减少电解液流动阻力,降低泵送能耗;同时防止LiPF6分解产生的HF气体腐蚀金属管道,保障系统安全性。

3. 废料回收与尾气处理

在锂辉石提锂尾气处理中,陶瓷管道可耐受含尘气体的高温冲刷,减少管道磨损导致的泄漏风险,符合环保排放标准。

四、经济性与环保效益

1.全生命周期成本低:尽管陶瓷管道初期投资高于金属管道,但其使用寿命可达10年以上,综合维护成本降低60%-70%;

2.减少停机损失:耐磨性能提升使管道更换频率从每年2-3次降至每5年1次,保障生产线连续运行;

3.符合绿色制造趋势:陶瓷材料可回收再利用,减少金属资源消耗,助力锂电行业碳减排目标。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号