陶瓷复合管道:以氧化铝之硬,铸就工业耐磨之魂

在工业输送的战场上,管道磨损如同无形的利刃,悄无声息地侵蚀着设备寿命,吞噬着企业效益。传统金属管道在面对矿砂、煤粉、尾矿等高硬度介质的持续冲刷时,往往在数月内便伤痕累累,频繁更换不仅造成停产损失,更让维护成本如滚雪球般攀升。而陶瓷复合管道的出现,以氧化铝陶瓷的超高硬度为核心武器,彻底改写了这一被动局面——它不仅是耐磨领域的钢铁侠,更是工业效率的守护神。

一、氧化铝陶瓷:硬度堪比金刚石,耐磨性能碾压传统材料

氧化铝陶瓷(Al2O3)的莫氏硬度高达9级,仅次于金刚石(10级),其晶体结构致密如磐石,表面光滑如镜。当高硬度介质以高速冲击管道内壁时,传统金属管道的表面会因塑性变形产生划痕、凹坑,而氧化铝陶瓷的微观结构如同无数把微型盾牌,将冲击力分散至整个晶体网络,使磨损率降低至金属管道的1/10甚至更低。实验数据显示:在输送石英砂(硬度7级)的工况下,陶瓷复合管道的使用寿命可达普通钢管的20倍以上,在电力、矿山、冶金等重磨损领域,这一优势被无数案例反复验证。

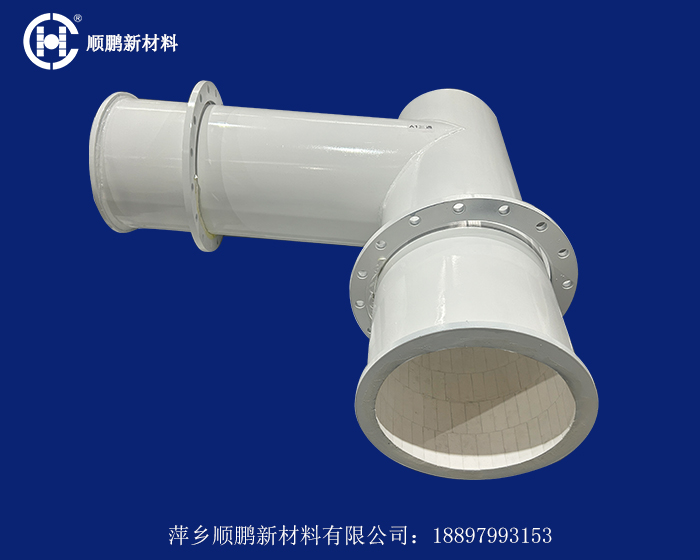

二、从结构到工艺:三层复合设计,让硬度转化为持久战斗力

陶瓷复合管道的耐磨性并非单纯依赖氧化铝陶瓷的硬度,更源于其刚柔并济的复合结构:

1.内衬层:采用95%以上高纯度氧化铝陶瓷片,通过高温烧结形成致密晶体,硬度与耐磨性达到极致;

2. 过渡层:特种陶瓷胶或金属过渡层将陶瓷与外层金属紧密结合,消除应力集中,防止陶瓷片脱落;

这种设计让管道既拥有陶瓷的硬核耐磨,又具备金属的柔韧抗造,即使面对大块物料撞击或管道振动,也能长期保持内壁光滑,持续输出稳定性能。

3.外层钢管:提供抗冲击、抗弯曲的机械支撑,确保管道在复杂工况下依然稳固如山。

三、数据说话:耐磨性提升带来的全生命周期成本革命

某大型煤矿的输送系统改造案例极具说服力:原使用普通钢管时,每3个月需停机更换管道,年维护成本高达200万元;改用陶瓷复合管道后,连续运行5年无需更换,仅维护成本一项就节省超800万元。更关键的是,管道磨损导致的输送效率下降、产品污染等问题随之消失,企业综合效益提升显著。类似的案例在电力、化工、建材等行业遍地开花,陶瓷复合管道正以一次投入,长期受益的模式,重新定义工业管道的经济性。

四、环保与安全:耐磨之外的隐形价值

陶瓷复合管道的耐磨性还带来了双重环保效益:一方面,减少管道更换频率意味着降低金属资源消耗和废弃物产生;另一方面,光滑的内壁可减少介质滞留,避免因腐蚀或磨损引发的泄漏风险,尤其适用于输送腐蚀性介质或易燃易爆物料的场景,为安全生产加上一道硬核保险。

下一篇:氧化铝陶瓷管道——以卓越性能护航新能源未来

上一篇:如何选购耐磨陶瓷管道

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号