研磨球的典型应用场景

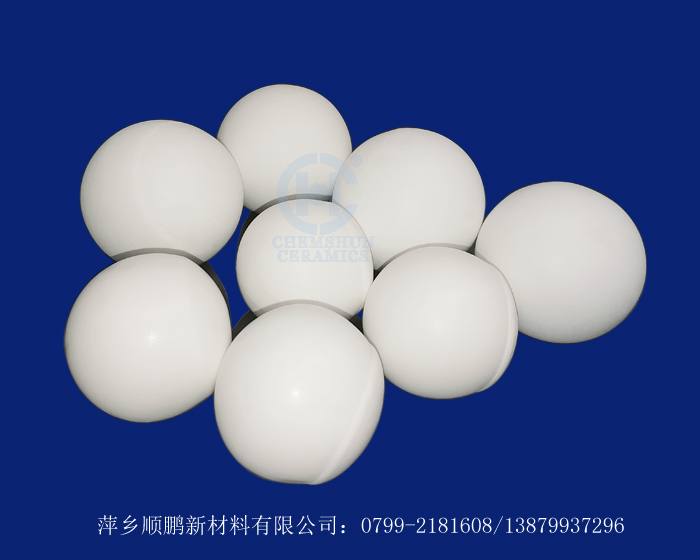

氧化铝研磨球凭借高硬度、优异耐磨性、低磨损率及化学稳定性强等核心优势,能适配不同硬度物料的研磨需求,广泛应用于非金属矿、陶瓷、涂料、化工、电子材料等多个行业,以下为其典型应用场景及适配特点。

一、非金属矿加工行业

该行业是氧化铝研磨球的核心应用领域之一,尤其适用于高硬度非金属矿的超细研磨与精细化加工,能有效保障产品纯度与研磨效率。

石英砂加工:作为石英砂行业的主流研磨介质,适配石英砂粗磨、细磨及超细磨全工序。粗磨阶段选用5-10mm粒径的中高铝研磨球,用于石英砂原料的预处理与粒径细化,提升研磨冲击力;超细磨阶段(如制备D50≤1μm的石英砂粉)选用0.1-1mm高纯度(氧化铝含量≥99%)研磨球,减少杂质引入,满足光伏玻璃、电子级石英砂等高端产品的纯度要求,适配球磨机、搅拌磨等设备。

长石、高岭土加工:针对长石、高岭土等莫氏硬度6-7级的非金属矿,氧化铝研磨球可实现物料的均匀研磨与粒径控制,助力制备陶瓷坯体原料、造纸填料等。选用92瓷或95瓷研磨球,填充率控制在45%-50%,适配常规球磨机,兼顾研磨效率与成本。

碳酸钙、滑石粉加工:在重质碳酸钙、滑石粉的超细粉碎研磨中,氧化铝研磨球能有效避免介质磨损带来的杂质污染,确保产品白度与纯度,适配湿式研磨工艺,广泛用于塑料、橡胶填料的制备。

二、陶瓷与耐火材料行业

陶瓷及耐火材料生产中,对原料研磨的均匀性、细度及杂质含量要求严苛,氧化铝研磨球可完美适配坯体原料、釉料及耐火材料的研磨需求。

陶瓷坯体与釉料研磨:用于陶瓷原料(如黏土、石英、长石等)的混合研磨,使原料颗粒均匀细化,提升坯体致密度与釉面光泽度。根据研磨阶段选用不同粒径,粗磨用3-8mm研磨球,细磨用1-3mm研磨球,高档次陶瓷制品优先选用高纯度氧化铝研磨球,避免影响釉面色泽与产品性能。

耐火材料加工:针对刚玉、莫来石等耐火材料原料的研磨,氧化铝研磨球凭借高耐磨性与耐高温性,可在高温研磨环境下稳定工作,助力制备高强度、耐高温的耐火砖、耐火浇注料等产品,适配干式与湿式研磨工艺。

三、涂料、油墨与颜料行业

该行业需实现颜料、填料的超细分散与均匀混合,氧化铝研磨球能有效提升分散效果,保障涂料、油墨的色泽均匀性与稳定性,且不会引入杂质影响产品性能。

涂料研磨:用于水性涂料、油性涂料的研磨分散,将钛白粉、立德粉、色浆等原料细化分散,提升涂料的遮盖力、附着力与流平性。选用0.5-2mm粒径的研磨球,适配砂磨机、搅拌磨,在pH=4-10的介质环境中稳定工作,避免腐蚀磨损。

油墨与颜料加工:在油墨、色浆及颜料的制备中,氧化铝研磨球可实现颜料颗粒的超细研磨,确保色泽均匀、着色力强,且磨损率低,不会因介质损耗影响油墨透明度与纯度,适配高速砂磨机等设备。

四、化工与电子材料行业

化工及电子材料对研磨介质的化学稳定性、杂质控制要求极高,氧化铝研磨球凭借优异的化学惰性与高纯度,适配多种特殊物料的研磨需求。

化工原料研磨:用于农药、医药中间体、催化剂等化工原料的研磨,在水、油性溶剂及弱酸碱环境(pH=4-10)中稳定工作,避免与物料发生化学反应,保障产品纯度与药效、催化性能。

电子材料加工:在电子级粉体材料(如钛酸钡、氧化铝粉体、锂电材料等)的研磨中,高纯度氧化铝研磨球可实现微米级、纳米级超细研磨,且杂质含量极低,满足电子材料对纯度、粒径均匀性的严苛要求,助力制备电容器、锂电池电极材料等产品。

17607997915 18897993153

17607997915 18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号