陶瓷橡胶硫化板作为一种复合型耐磨抗冲击材料,凭借陶瓷的高硬度与橡胶的高弹性优势,在抗冲击领域展现出卓越性能,广泛应用于矿山、冶金、港口、建材等行业的物料输送、冲击缓冲场景。其抗冲击性能并非单一材料特性的叠加,而是通过科学的结构设计与硫化工艺,实现了“硬防护+软缓冲”的协同效应,有效抵御物料冲击、设备振动带来的损伤,延长设备使用寿命。

一、抗冲击性能的核心优势

陶瓷橡胶硫化板的抗冲击能力源于陶瓷与橡胶两种材料的互补特性,再结合一体化硫化工艺,形成了优于单一材料的综合性能:

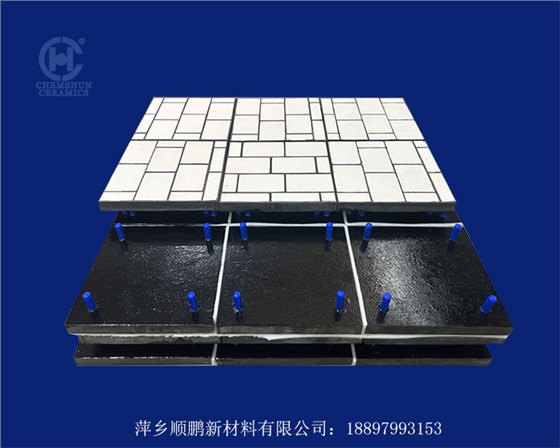

橡胶层的缓冲卸力作用:采用高弹性、高韧性的天然橡胶或丁腈橡胶作为基底,当物料冲击或设备振动传递至板面时,橡胶层会发生弹性形变,将瞬间冲击力转化为弹性势能,再通过形变恢复缓慢释放,大幅降低冲击力对基层设备(如溜槽、料斗、输送带)的直接作用,避免设备因冲击产生裂纹、变形。同时,橡胶的阻尼特性还能吸收振动能量,减少冲击带来的二次振动损伤。

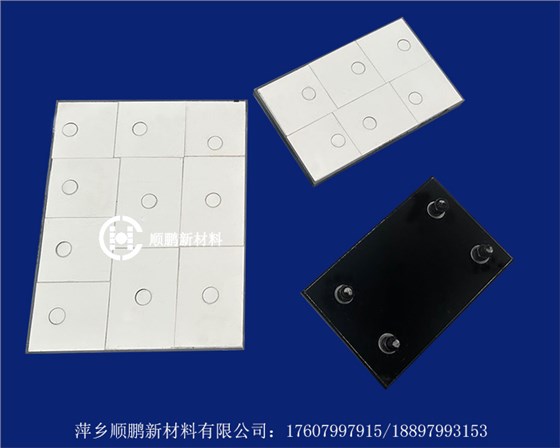

陶瓷层的硬面防护作用:表面镶嵌的氧化铝陶瓷(或氧化锆陶瓷)硬度极高(莫氏硬度≥9),不仅能抵御物料的磨损,还能在冲击过程中承受核心压力,防止橡胶层因过度冲击而撕裂、脱落。陶瓷块的规整排列的结构,可将局部冲击力分散至更大面积,避免应力集中导致的局部破损,进一步提升整体抗冲击稳定性。

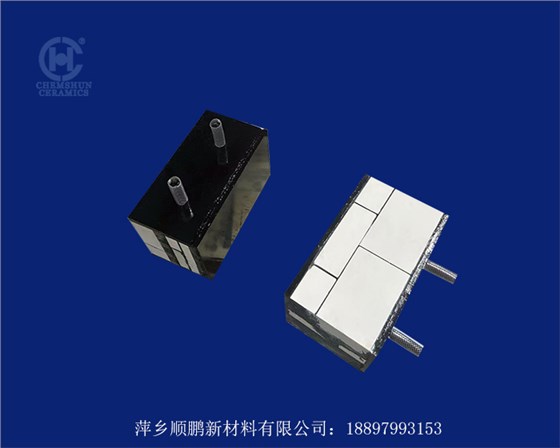

硫化一体化的结构稳定性:通过高温高压硫化工艺,陶瓷与橡胶实现分子级结合,无粘结缝隙,结构紧密牢固。相较于传统粘贴式陶瓷衬板,硫化板不会因冲击振动导致陶瓷块脱落,避免了因局部脱落引发的连锁破损,确保抗冲击性能的持续性与可靠性。

二、抗冲击性能的实现原理

陶瓷橡胶硫化板的抗冲击机制可分为三个阶段,形成完整的冲击防护链:

冲击接触阶段:物料(如矿石、砂石、废渣)以一定速度冲击板面时,首先接触陶瓷层。陶瓷的高硬度使其不易发生塑性变形,直接承受冲击载荷的核心部分,同时将冲击力向下方橡胶层传递,避免局部受力过大导致陶瓷崩裂。

能量缓冲阶段:冲击力传递至橡胶层后,橡胶分子链发生拉伸、扭曲等弹性形变,消耗大量冲击能量,使冲击力的峰值大幅降低。在此过程中,橡胶层的弹性模量与陶瓷层的刚性形成适配,既不会因橡胶过软导致陶瓷层直接受力冲击,也不会因陶瓷过硬导致橡胶层被挤压破损。

能量释放与结构复位阶段:冲击载荷消失后,橡胶层凭借自身弹性恢复原状,将储存的弹性势能缓慢释放,同时带动陶瓷层复位,确保板面结构稳定。而硫化工艺形成的陶瓷-橡胶结合面,能有效抵抗冲击过程中产生的剪切力,防止两层材料分离,维持整体防护结构的完整性。

三、典型应用场景中的抗冲击表现

陶瓷橡胶硫化板凭借优异的抗冲击性能,在多种恶劣工况中发挥重要作用:

矿山行业:用于矿山溜槽、料斗、破碎机进料口,抵御矿石(尤其是大块矿石)的重力冲击与碰撞,避免溜槽因长期冲击产生磨损、开裂,相较于传统钢板,使用寿命可延长3-5倍。

港口码头:应用于卸船机料斗、输送带转接处,缓冲煤炭、矿石等散装物料的冲击,同时吸收卸船机作业时的振动,防止料斗变形、输送带跑偏破损。

冶金行业:用于高炉出铁沟、钢渣输送设备,抵御高温钢渣的冲击与磨损,橡胶层的缓冲作用还能减少设备因高温振动产生的损伤,提升设备运行安全性。