在工业生产与设备运行中,耐磨性是决定设备寿命、运行效率及维护成本的核心指标之一。传统金属或高分子材料在长期高负荷、强摩擦、腐蚀性介质等工况下,易出现磨损、剥落、形变等问题,导致设备性能下降、停机频发,甚至引发安全隐患。针对这一痛点,氧化铝陶瓷(Al2O3陶瓷)凭借其卓越的物理化学性能,成为提升设备耐磨性的理想材料选择。

一、氧化铝陶瓷的耐磨优势:硬核性能,直击行业痛点

1. 超高硬度与耐磨性

氧化铝陶瓷的莫氏硬度可达9级(仅次于金刚石),其微观结构致密无孔隙,表面硬度远超金属材料(如淬火钢HRC50-55)。在高速摩擦、颗粒冲刷等工况下,能有效抵抗划伤、磨损,显著延长设备使用寿命。例如,在矿山破碎机衬板、水泥行业磨机内衬等应用中,氧化铝陶瓷的耐磨性是传统锰钢的5-10倍。

2. 优异的抗腐蚀性能

氧化铝陶瓷化学稳定性极强,可耐受酸、碱、盐及有机溶剂的侵蚀,尤其适用于化工、冶金、湿法磨矿等腐蚀性环境。其耐腐蚀性避免了金属材料因电化学腐蚀导致的磨损加速问题,进一步保障设备长期稳定运行。

3.耐高温与热稳定性

氧化铝陶瓷熔点高达2072℃,在高温环境下(≤1200℃)仍能保持高强度和硬度,且热膨胀系数低,抗热震性能优异。这一特性使其成为高温磨损场景(如冶金行业连铸辊、热风炉衬板)的首选材料。

二、典型应用场景:从极端工况到精密领域

1.重工业耐磨部件

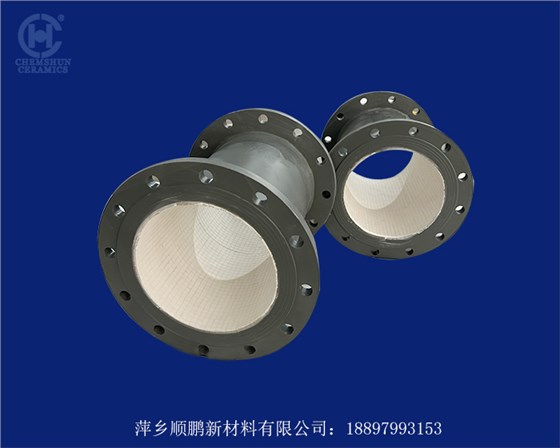

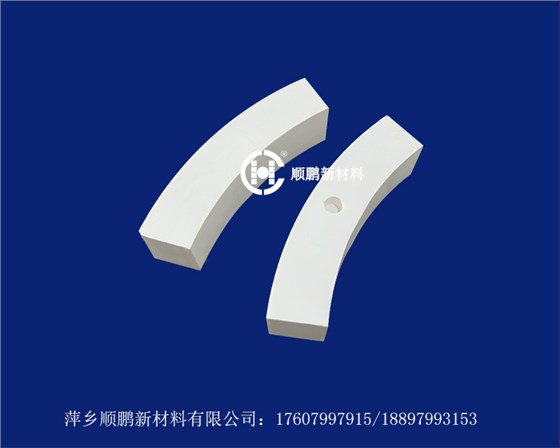

- 矿山与建材:破碎机锤头、磨机衬板、旋流器内衬,替代高锰钢,减少停机维护频率。

-电力与环保:煤粉输送管道、除尘器旋风子,抵抗煤灰冲刷与腐蚀。

-冶金行业:连铸辊、轧机导卫板,耐受高温铁水与氧化皮磨损。

2. 化工与腐蚀性环境

- 反应釜内件:搅拌桨、分布器,抵御强酸强碱腐蚀。

- 泵阀系统:密封环、阀座,解决金属密封件易磨损泄漏问题。

3. 精密制造与半导体领域

- 陶瓷轴承:高速主轴、真空设备,实现无油润滑与高精度运转。

- 半导体设备:晶圆传输辊、化学机械抛光(CMP)垫板,避免金属污染。

三、技术参数与定制化服务

-纯度与性能分级:根据应用需求提供95%、99%、99.7%高纯氧化铝陶瓷,纯度越高,耐磨性与耐腐蚀性越优异。

-精密加工能力:支持CNC精雕、激光切割、超精密研磨,满足复杂结构件(如异形衬板、微孔滤芯)的加工需求。

四、成本效益分析:长期视角下的经济性

尽管氧化铝陶瓷的单价高于传统金属材料,但其使用寿命延长3-10倍、维护成本降低50%以上的综合优势,显著降低了全生命周期成本。尤其在停机损失高、更换周期长的场景中(如大型矿山设备),氧化铝陶瓷的投入产出比(ROI)优势尤为突出。

结语:以创新材料赋能工业升级

在“智能制造”与“绿色制造”的双重驱动下,设备耐磨性已成为企业提升竞争力的关键因素。氧化铝陶瓷凭借其高硬度、耐腐蚀、耐高温、低摩擦的复合优势,为重工业、化工、精密制造等领域提供了颠覆性的耐磨解决方案。选择氧化铝陶瓷,不仅是选择一种材料,更是选择一种高效、可靠、可持续的工业生产模式。