在工业设备高速运转的轰鸣声中,金属部件的磨损与腐蚀如同无形的利刃,不断侵蚀着生产效率与设备寿命。当传统材料在极端工况下频频失效时,氧化铝耐磨陶瓷凭借其超凡的物理性能,正以“工业铠甲”的姿态重塑耐磨领域的竞争格局。这种以高纯度氧化铝(Al?O?)为核心的材料,不仅硬度仅次于金刚石,更在耐磨性上达到锰钢的266倍、高铬铸铁的171.5倍,成为解决高磨损、强腐蚀场景的“终极方案”。

一、性能碾压:从实验室数据到工业现场的颠覆性突破

氧化铝耐磨陶瓷的硬核实力,首先体现在其近乎“变态”的物理指标上:

-硬度与强度:洛氏硬度(HRA)高达80-90,抗压强度突破850MPa,抗弯强度达290MPa,可承受高冲击或高落差工况的反复冲击。

-耐磨性:经中南工大粉末冶金研究所测定,其耐磨性是锰钢的266倍、高铬铸铁的171.5倍。在水泥行业选粉机导向叶片的应用中,设备寿命较传统铸石材料提升3-5倍;在电力行业煤粉输送管道中,解决火力发电系统磨损难题,使用寿命延长10倍以上。

- 耐温与耐腐蚀:长期使用温度达300℃,短时耐高温800℃,热膨胀系数与钢材接近,便于复合应用;耐受pH值3-12的酸碱腐蚀,在高温下不与二氧化硫等气体发生化学反应,甚至可在含硫水质环境中保持10年以上的使用寿命。

这些数据并非实验室的“理想值”,而是来自水泥、电力、冶金等行业的真实案例。例如,某钢铁企业高炉喷煤管道安装氧化铝陶瓷衬片后,年维修次数从12次降至2次,年停机时间减少200小时,直接节省维护成本超百万元。

二、技术密码:从粉体到成品的精密控制

氧化铝耐磨陶瓷的卓越性能,源于从原料到成型的全流程精密控制:

1. 粉体制备:采用超细粉碎技术,将氧化铝粉体粒度控制在1μm以下,粒径分布均匀性直接影响成型质量。高纯度产品(如99.99% Al?O?)需通过化学提纯与物理筛分双重工艺,确保杂质含量低于0.01%。

2. 成型工艺:

- 干压成型:采用压力将陶瓷粉料压制成一定形状的坯体。其实是在外力作用下,将粉体颗粒在模具内相互靠近,并借内摩擦力牢固地结合起来,保持一定的形状。

-等静压成型:是在传统干压成型基础上发展起来的特种成型方法!它利用流体传递压力,从各个方向均匀地向弹性模具内的粉体施加压力由于流体内部压力的一致性,粉体在各个方向承受的压力都一样,因此能避免坯体内密度的差别。

3. 烧结技术:1700℃高温烧结形成致密α型三氧化二铝结构,晶粒尺寸控制在微米级,确保材料致密度达95%以上。部分产品通过添加氧化锆(ZrO?)形成锆铝复合陶瓷,抗冲击性能提升50%。

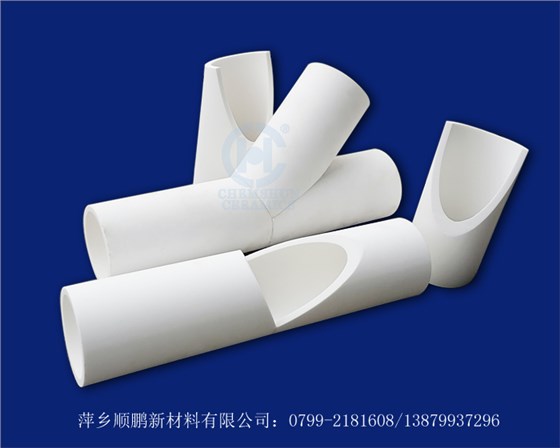

三、应用疆域:从传统工业到尖端领域的全场景覆盖

氧化铝耐磨陶瓷的“硬核”属性,使其成为多行业不可或缺的关键材料:

- 能源与环保:在电力行业,陶瓷衬片用于煤粉输送管道、除尘器进出口烟道,解决磨损与腐蚀难题;在水泥行业,陶瓷贴片覆盖选粉机导向叶片、旋风筒锥体,设备寿命提升3-5倍。

-冶金与矿山:高炉喷煤管道、烧结机尾除尘管道安装陶瓷衬板后,耐受铁矿粉、焦炭等高磨蚀性介质,年维护成本降低60%。

-高端制造:99.7%高纯氧化铝陶瓷用于半导体行业晶圆研磨抛光、光伏、LCD等行业市场,加工精度达微米级。