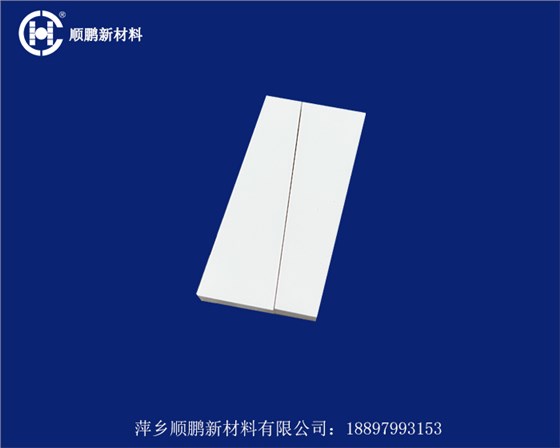

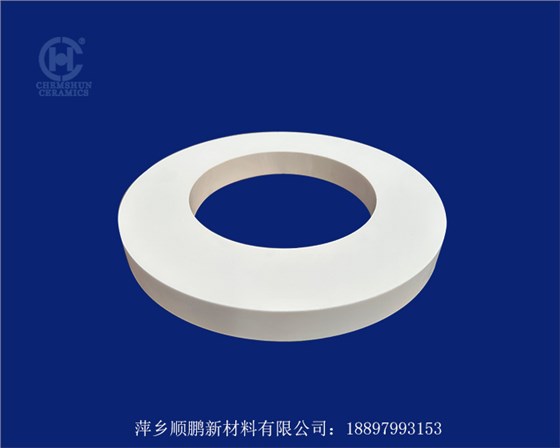

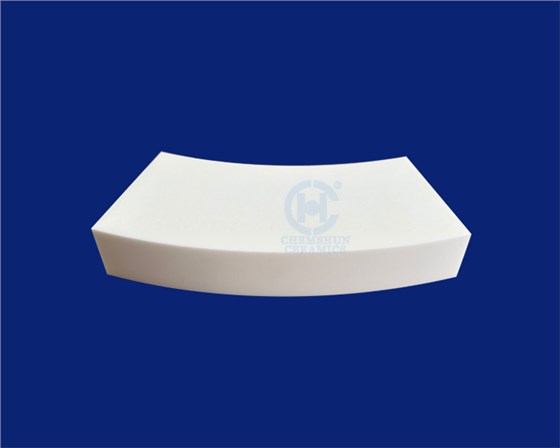

在众多工业领域中,氧化铝耐磨陶瓷凭借其卓越的耐磨性能脱颖而出,广泛应用于机械制造、矿山开采、电力化工等对材料耐磨性要求极高的场景。那么,氧化铝耐磨陶瓷的“耐磨性”究竟是如何产生的呢?这需要从其化学组成、晶体结构以及制备工艺等多个关键方面进行深入剖析。

一、化学组成奠定耐磨基础

氧化铝耐磨陶瓷的主要成分是氧化铝(Al?O?),其含量通常在90%以上,甚至部分高性能产品可达99%以上。氧化铝具有极高的硬度和化学稳定性,这为陶瓷的耐磨性提供了根本保障。

从硬度角度来看,氧化铝的莫氏硬度可达9,仅次于金刚石等少数超硬材料。高硬度意味着在与其他物体发生摩擦时,氧化铝陶瓷表面不易被划伤或磨损。当外界硬质颗粒或粗糙表面与氧化铝陶瓷接触并产生相对运动时,氧化铝陶瓷凭借其高硬度能够有效抵抗对方的切削和刮擦作用,从而保持自身表面的完整性。

化学稳定性方面,氧化铝在常温下几乎不与大多数酸、碱和有机溶剂发生化学反应。在许多复杂的工业环境中,材料可能会接触到各种腐蚀性介质,而氧化铝陶瓷的化学惰性使其能够在这些恶劣条件下保持性能稳定,不会因化学腐蚀而导致表面质量下降,进而增强了其耐磨性能。例如,在化工生产中,氧化铝耐磨陶瓷可用于制造输送腐蚀性物料的管道内衬,长期使用仍能保持良好的耐磨性。

二、晶体结构赋予耐磨特性

氧化铝存在多种晶体结构,其中α - Al?O?(刚玉结构)最为稳定,也是氧化铝耐磨陶瓷中最常见的晶体相。α - Al?O?具有六方晶系结构,氧离子以密排六方方式堆积,铝离子填充在2/3 的八面体空隙中。这种紧密的晶体结构使得原子间的结合力非常强,原子排列规则且有序。

在受到外力作用时,α - Al?O?晶体中的原子需要克服较大的能量才能发生相对位移。由于其原子间结合紧密,晶体中的位错运动受到极大限制。位错是晶体中原子排列的一种缺陷,位错的运动会导致晶体的塑性变形。而在氧化铝耐磨陶瓷中,位错难以移动,使得陶瓷在受力时主要表现为弹性变形,而非塑性变形。这意味着陶瓷在承受摩擦和磨损时,不容易发生塑性流动和表面材料的剥落,从而大大提高了其耐磨性能。

此外,氧化铝陶瓷中还可能存在少量的其他晶体相或杂质相。这些相的分布和形态会对陶瓷的耐磨性产生一定影响。合理的相组成和分布可以起到增强陶瓷整体性能的作用。例如,某些细小的第二相颗粒可以分散在α - Al?O?基体中,起到阻碍裂纹扩展的作用,进一步提高陶瓷的抗断裂能力和耐磨性。

三、制备工艺优化耐磨性能

(一)原料处理

优质的原料是制备高性能氧化铝耐磨陶瓷的基础。在原料选择上,需要选用高纯度、细颗粒的氧化铝粉末。高纯度的氧化铝可以减少杂质对陶瓷性能的影响,而细颗粒的原料则有助于提高陶瓷的烧结活性,促进致密化。

在原料处理过程中,通常会进行球磨等操作。球磨可以将氧化铝颗粒进一步细化,使其具有更大的比表面积,增加颗粒之间的接触面积,有利于在烧结过程中形成更紧密的结构。同时,球磨还可以使原料混合更加均匀,确保陶瓷中各成分的分布一致,从而提高陶瓷的整体性能。

(二)成型工艺

成型工艺对氧化铝耐磨陶瓷的密度和微观结构有着重要影响。常见的成型方法有干压成型、等静压成型等。

干压成型是将氧化铝粉末在一定的压力下压制成所需形状的坯体。通过优化干压成型的压力和保压时间等参数,可以使坯体具有较高的密度和均匀的结构。然而,干压成型存在一定的压力分布不均匀问题,可能会导致坯体内部存在应力集中。

等静压成型则能够克服干压成型的这一缺点。等静压成型是将坯体置于高压容器中,通过液体或气体均匀地施加压力,使坯体在各个方向上受到相同的压力。这种成型方式可以获得密度更加均匀、内部缺陷更少的坯体,为后续的烧结过程提供良好的基础,从而提高陶瓷的耐磨性。

(三)烧结工艺

烧结是氧化铝耐磨陶瓷制备过程中的关键环节,它直接影响陶瓷的致密度、晶体结构和性能。在烧结过程中,氧化铝颗粒之间通过扩散、粘结等机制逐渐结合在一起,形成致密的陶瓷体。

合适的烧结温度和保温时间是保证陶瓷性能的重要因素。烧结温度过低,颗粒之间的结合不充分,陶瓷的致密度低,存在大量孔隙,这会显著降低陶瓷的耐磨性。因为孔隙处容易成为应力集中点,在摩擦过程中容易引发裂纹的萌生和扩展,导致材料的磨损。而烧结温度过高,则可能会引起晶粒的过度生长。过大的晶粒会使陶瓷的脆性增加,在受力时容易发生晶界断裂,同样不利于耐磨性的提高。

保温时间的控制也至关重要。保温时间过短,烧结过程不完全,陶瓷性能达不到要求;保温时间过长,不仅会增加能源消耗,还可能导致晶粒异常长大。因此,需要通过大量的实验和研究,确定最佳的烧结温度和保温时间,以获得具有高致密度、细小均匀晶粒结构的氧化铝耐磨陶瓷,从而确保其优异的耐磨性能。

综上所述,氧化铝耐磨陶瓷的“耐磨性”是化学组成、晶体结构以及制备工艺等多方面因素共同作用的结果。通过优化这些因素,可以制备出具有更高耐磨性能的氧化铝陶瓷材料,满足不同工业领域对耐磨材料的严格要求。