在矿山开采与物料运输过程中,设备磨损始终是制约生产效率、增加运营成本的关键问题。从破碎机衬板到输送带溜槽,从球磨机筒体到振动筛筛板,各类设备长期承受矿石的冲击、研磨和冲刷,不仅导致设备频繁更换,还可能因突发故障造成生产中断。而橡胶陶瓷复合板的出现,通过结合陶瓷的高耐磨性与橡胶的高弹性,为矿山行业的磨损难题提供了突破性解决方案。

矿山行业的磨损痛点与传统材料局限

矿山环境中的磨损主要源于矿石与设备表面的持续作用,包括三种典型形式:一是硬岩矿石对设备的冲击磨损,如破碎机在破碎大块矿石时,衬板承受的瞬间冲击力可达数千牛顿;二是物料流动过程中的滑动磨损,例如输送带转运溜槽内,矿石长期滑动造成的表面磨削;三是高浓度矿浆或粉尘的冲蚀磨损,常见于选矿厂的管道、搅拌槽等设备。

传统抗磨损材料在应对这些问题时存在明显局限:金属材料(如高锰钢)虽具备一定韧性,但耐磨性不足,通常使用寿命仅为 1-3 个月;纯陶瓷材料硬度高、耐磨性强,却脆性大,难以承受剧烈冲击,易出现碎裂;普通橡胶材料弹性好但硬度低,在强磨损环境下很快被磨透。这些材料的短板导致矿山企业陷入 “高更换频率 - 高维护成本 - 低生产效率” 的恶性循环。

橡胶陶瓷复合板的结构设计与性能优势

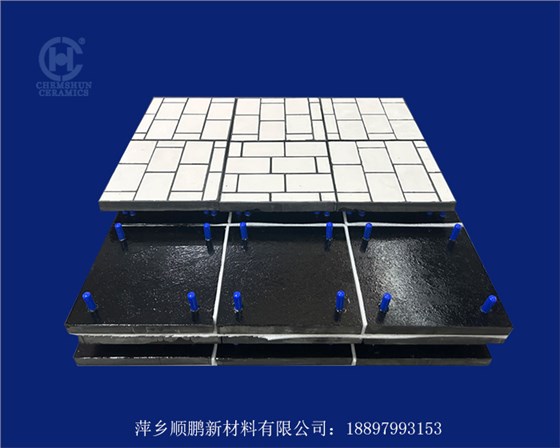

橡胶陶瓷复合板的核心优势源于其 **“硬陶瓷 + 软橡胶” 的复合结构 **。该材料以高强度氧化铝陶瓷(氧化铝含量通常在 90% 以上)作为耐磨主体,陶瓷块通过特殊工艺(热硫化工艺)牢固嵌入高弹性橡胶基体中,形成协同作用的耐磨体系。陶瓷块表面通常设计为凸面或燕尾槽结构,增强与橡胶的结合力,避免在冲击下脱落;橡胶基体则选用耐老化、抗撕裂的丁腈橡胶或聚氨酯材料,厚度根据工况需求控制在 5-20mm。

这种结构设计赋予材料三大关键性能:极致耐磨性,氧化铝陶瓷的硬度可达 HRC85 以上,耐磨性是高锰钢的 10-20 倍,能有效抵御矿石的研磨;优异抗冲击性,橡胶基体可吸收 80% 以上的冲击能量,避免陶瓷因脆性断裂,解决了纯陶瓷不耐冲击的难题;良好密封性与减震性,橡胶的弹性使复合板与设备表面紧密贴合,减少物料泄漏,同时降低设备运行噪音和振动。此外,复合板重量仅为金属材料的 1/3,可降低设备负荷,延长主机使用寿命。

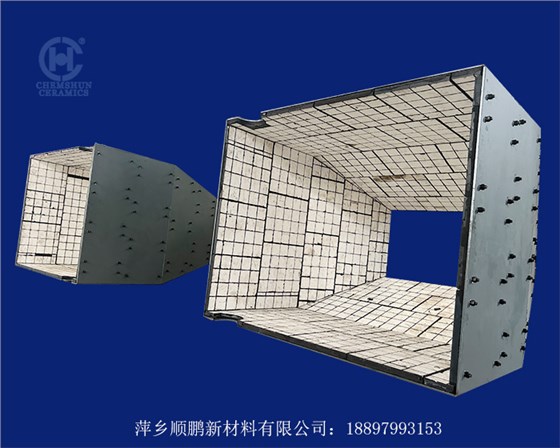

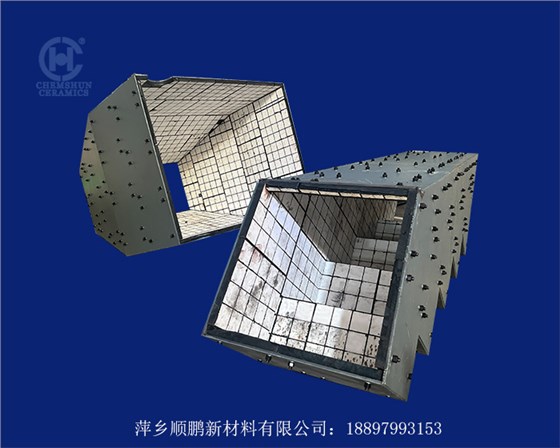

输送带转运系统防护

矿山输送带的溜槽、落料斗等转运部位,因矿石下落冲击和滑动摩擦,常出现局部磨穿问题。将复合板铺设于这些部位的内壁,陶瓷块形成耐磨屏障,橡胶层吸收冲击动能,可使溜槽使用寿命从 1-2 个月延长至 8-12 个月。同时,陶瓷表面的光滑特性减少物料滞留,降低输送带跑偏风险,某煤矿的输送带系统改造后,因溜槽磨损导致的停机时间从每月 8 小时降至 1 小时以下。

橡胶陶瓷复合板通过材料性能的优势互补,彻底改变了矿山行业 “以钢抗磨” 的传统模式,成为降低运营成本、提升生产效率的关键材料。在绿色矿山建设的背景下,这种兼具高耐磨性与长寿命的复合材料,必将在矿山设备防护领域发挥越来越重要的作用。